Jedynym sposobem na to jest prawdziwa cyfrowa transformacja. Systemy zarządzania danymi CAD muszą udostępniać i wykorzystywać swoje informacje, aby zapewnić natychmiastowe działanie w innych systemach bez wcześniejszej ingerencji człowieka. Niezależnie od wielkości czy branży, firmy po prostu nie mogą sobie pozwolić na nie sprostanie wymogom digitalizacji.

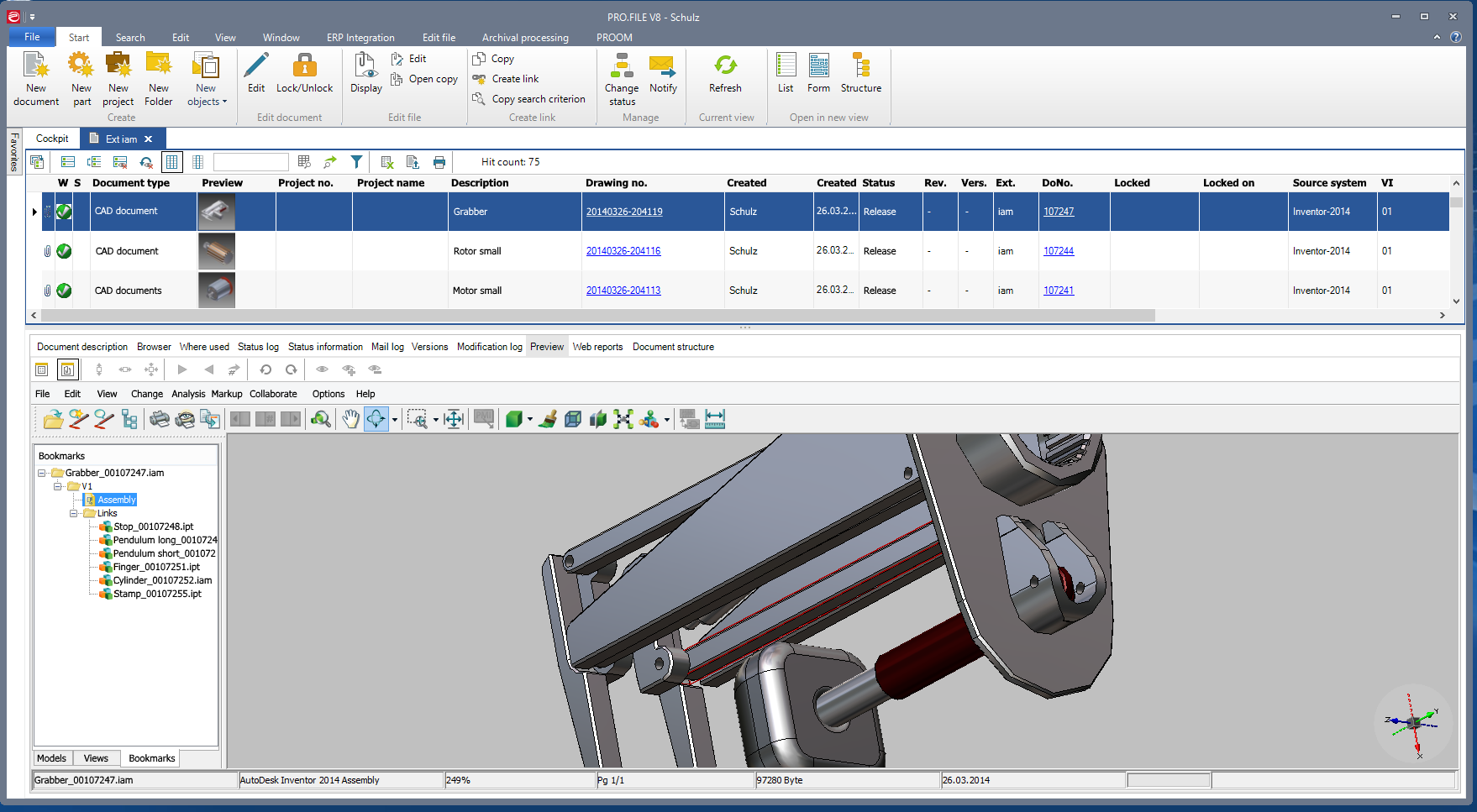

Z tego powodu celem nowoczesnego systemu zarządzania danymi CAD jest tworzenie odniesień i powiązań między różnymi informacjami potrzebnymi do opisania produktu – znanego również jako wiedza o zależnościach. Co tworzy sieć wiedzy, która jest łatwo dostępna bez żadnego ręcznego wysiłku. Poziom błędu spada, czas i zasoby można spożytkować gdzie indziej, a przetwarzanie danych produktu i informacji, które przekazuje, staje się o wiele łatwiejsze.

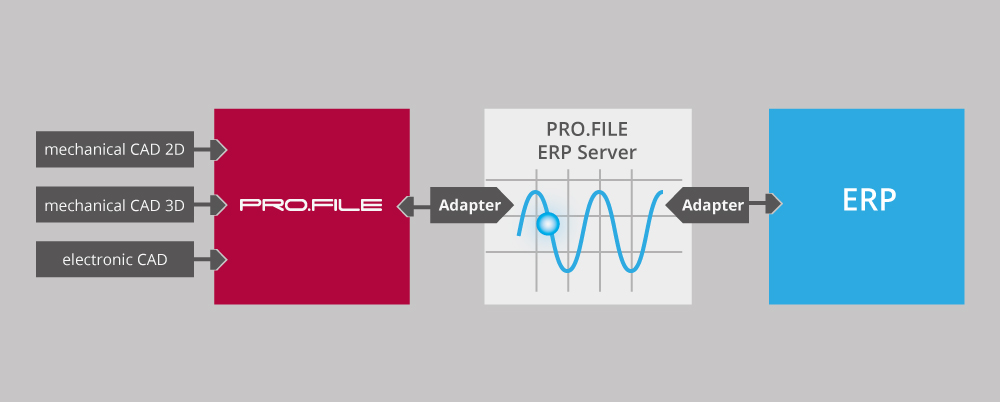

Tak więc dzisiaj, każdy kto zapisuje rysunek, indeksuje go i tworzy odpowiedni BOM już nie angażuje się w zarządzanie danymi CAD w wąskim, historycznym znaczeniu tego terminu (ponieważ oznacza to tylko przechowywanie rysunków z odniesieniami do jego części). Zasadniczo robi już kolejny krok w ewolucji PLM w przedsiębiorstwie: krok w kierunku zarządzania danymi produktu (system PDM), czyli możliwości łączenia rysunków, dokumentów i zestawień materiałów w połączeniu z dwukierunkową integracją z systemami ERP.

Dlatego ma dla nich sens wybranie systemu zarządzania danymi CAD, w którym odniesienia, łączenie i zintegrowane zarządzanie częściami są już wbudowane w standard – lub po prostu: powinny przejść do systemu PDM, a nie do zarządzania danymi CAD. Oprogramowanie PRO.FILE PDM/PLM podąża za filozofią projektowania modułowego. Aby przejść na platformę cyfrową, użytkownicy nie muszą wdrażać systemu, który byłby zbyt mały dla ich potrzeb lub zbyt złożony i kosztowny. Mogą wykorzystać platformę do skonfigurowania takiego podejścia do zarządzania danymi CAD, które odpowiada ich bieżącym potrzebom. Wraz ze wzrostem potrzeb w czasie, mają możliwość bezproblemowego dodawania nowych funkcji, które przybliżą ich w kierunku systemu PDM i PLM. Nowoczesny system zarządzania danymi CAD powinien być zawsze pomocnym i elastycznym narzędziem, a nie przeszkodą.