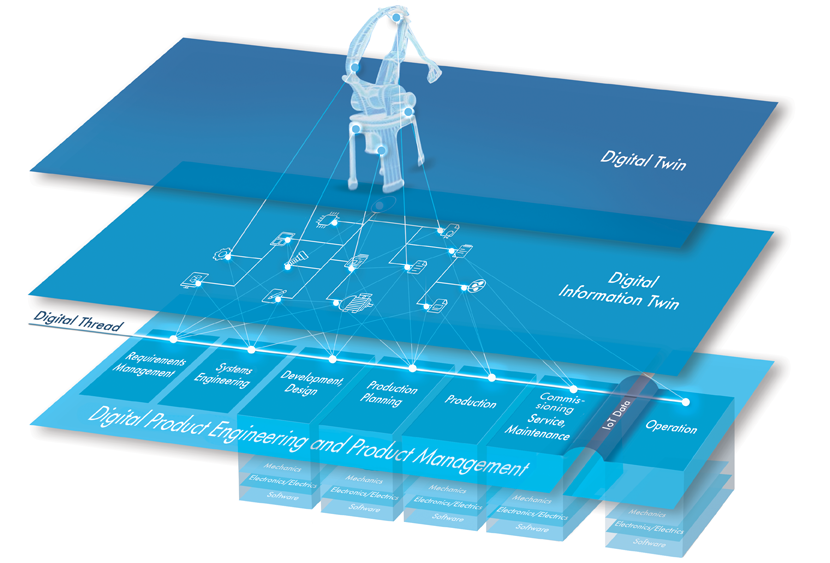

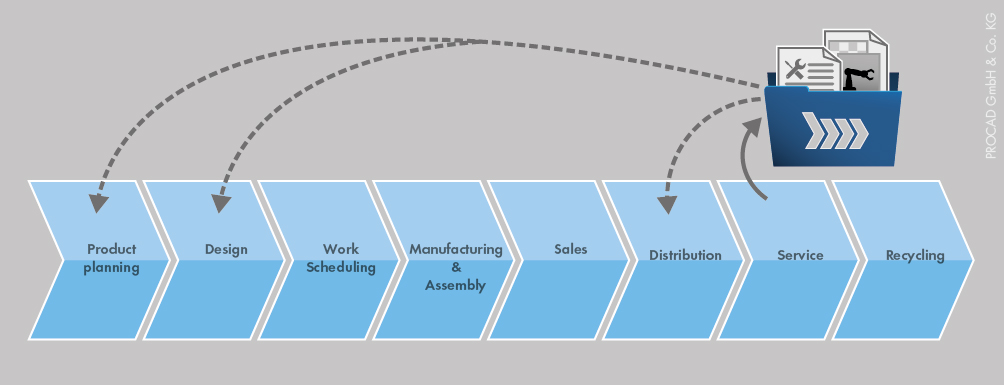

To co jest prawdziwe dla faktur, patrząc od strony biznesowej, można również zastosować do praktyk projektowych i rozwojowych. To znaczy, dla informacji, które istnieją w systemie zarządzania cyklem życia produktu (PLM). W tym przypadku chodzi o dane i przepływy pracy, które składają się na zarządzanie produktami firmy. Zmiana inżynieryjna w formacie PDF dla produktu utworzonego w systemie PLM nie jest informacją przetwarzalną, w sensie, że nie można jej przetwarzać cyfrowo. Należy udostępnić odpowiednie informacje dotyczące żądania „Zmień następującą część w następujący sposób” i połączyć je z odpowiednią częścią systemu PLM, ponieważ jest to jedyny sposób na ustanowienie relacji. Fakt, że poszczególne elementy zmiany są wymienione w samym żądaniu, nie stanowi kompletnego wątku cyfrowego. Nie tylko informacje o zmianie muszą być dostępne w formie cyfrowej i połączone z dokumentacją zmiany, ale również wynikające z tej zmiany zadanie. Firmy, które w środowisku PLM chcą ustanowić cyfrowy proces biznesowy, muszą zrobić coś więcej niż tylko wysyłać zadania pocztą e-mail wraz z załącznikami w postaci części, na które zmiana ma wpływ. Kluczem jest użycie w systemie PLM pliku zadania, aby przypisać zadanie, a dokumenty mieć przechowywane w jednym miejscu. Dzięki temu proces zmiany, zdefiniowany w oprogramowaniu PLM, będzie kontrolował wszystkie dane produktu i dokumenty związane ze zmianą, wraz z plikiem zadania. System PLM jako repozytorium Product Data Backbone jest warunkiem początkowym dla takiego procesu zmiany, ponieważ jest bezpośrednio powiązany z danymi produktu generowanymi w całej firmie. Jest to jedyny sposób, aby płynnie zarządzać zmianą od reklamacji poprzez zarządzanie zmianą do rozwoju i żeby jednym kliknięciem stworzyć cyfrowego bliźniaka z pliku maszyny i cyklu życia.

Te dwa scenariusze pokazują, jak powinien wyglądać prawdziwy proces cyfrowy. Firma nie jest w stanie zrealizować pełnej cyfryzacji dopóki nie udostępni cyfrowo wszystkich informacji ze swoich systemów CAD, ERP i PLM i nie zapewni, że są one dostępne natychmiast dla innych systemów. Oznacza to, że informacja może być wykorzystywana w formie cyfrowej do wyzwalania dalszych działań i procesów bez konieczności interakcji człowieka. Mówi się wtedy o cyfrowym zarządzaniu efektem. Digitalizacja w branżach technicznych nie może być wykonana właściwie bez odpowiedniej platformy. Repozytorium Product Data Backbone służy jako podstawowe źródło informacji.

Aby to osiągnąć, firmy muszą stworzyć niezbędne warunki techniczne IT. Dla digitalizacji kluczowe są trzy obszary: system ERP (z SCM, business intelligence i konserwacją) do połączenia produkcji, księgowości, sprzedaży i usług, systemów biurowych, w tym intranetu, portalu; system CRM; oprogramowanie PLM dla inżynierii produktu i zarządzania – Product Data Backbone.